Czyszczenie laserowe to innowacyjna, szybko rozwijająca się technologia usuwania zanieczyszczeń z powierzchni metali, tworzyw sztucznych, kamienia i wielu innych materiałów – bez użycia środków chemicznych, wody czy materiałów ściernych. Dzięki precyzyjnej wiązce światła możliwe jest skuteczne oczyszczenie nawet bardzo delikatnych elementów bez ryzyka ich uszkodzenia.

W dobie rosnącej świadomości ekologicznej i zaostrzających się przepisów środowiskowych coraz więcej firm poszukuje alternatyw dla tradycyjnych, chemicznych metod czyszczenia. Substancje chemiczne, choć skuteczne, często stanowią zagrożenie dla ludzi, środowiska oraz sprzętu. Dlatego właśnie czyszczenie bez chemii – z użyciem lasera – zyskuje na popularności jako rozwiązanie nie tylko bardziej ekologiczne, ale również bardziej ekonomiczne i bezpieczne.

Z tego artykułu dowiesz się, czym dokładnie jest czyszczenie laserowe, jak działa, jakie są jego zalety oraz gdzie i dlaczego warto je stosować. Przekonasz się, że to nie chwilowa moda, lecz realna odpowiedź na potrzeby nowoczesnego przemysłu.

Czym jest czyszczenie laserowe?

Jak działa technologia czyszczenia laserowego?

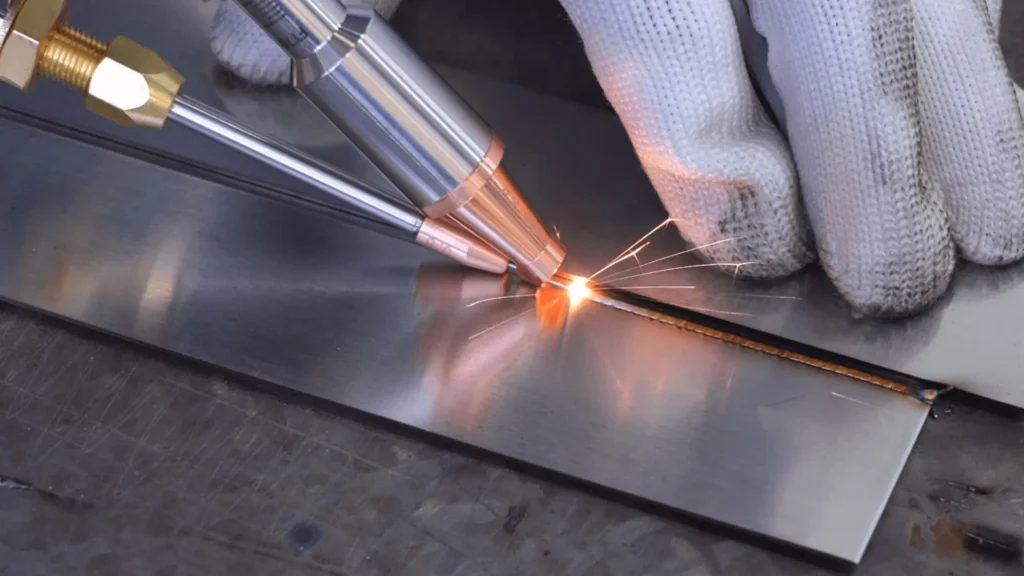

Czyszczenie laserowe to nowoczesna metoda usuwania zanieczyszczeń z powierzchni, która opiera się na wykorzystaniu wysokoenergetycznej wiązki światła. Proces ten pozwala na precyzyjne i kontrolowane oczyszczanie różnorodnych materiałów – od metali, przez tworzywa sztuczne, aż po delikatne powierzchnie kamienne czy ceramiczne. Co istotne, cały zabieg odbywa się bez użycia wody, agresywnych środków chemicznych czy materiałów ściernych, dzięki czemu jest w pełni bezinwazyjny i przyjazny dla środowiska.

Precyzyjne usuwanie zanieczyszczeń bez uszkodzeń

Wiązka lasera działa punktowo i selektywnie – jest kierowana wyłącznie na zanieczyszczenia, które są odparowywane z powierzchni w wyniku gwałtownego podgrzania. Tym samym czyszczona warstwa zostaje usunięta bez ryzyka naruszenia struktury czy geometrii elementu. Dzięki temu technologia czyszczenia laserowego sprawdza się wszędzie tam, gdzie precyzja i delikatność mają kluczowe znaczenie – zarówno w czyszczeniu powierzchni nowych, jak i w renowacji starszych czy zabytkowych komponentów.

Uniwersalność i elastyczność zastosowania

Technika ta umożliwia skuteczne usuwanie różnego rodzaju zanieczyszczeń: rdzy, starej farby, nagromadzonych warstw olejów i smarów technicznych, twardych osadów przemysłowych czy nawet organicznych zabrudzeń. Laser pozwala na dostosowanie parametrów czyszczenia do rodzaju materiału i stopnia zabrudzenia, co czyni tę metodę niezwykle elastyczną i bezpieczną dla szerokiego zakresu zastosowań przemysłowych.

Dlaczego warto unikać chemii w czyszczeniu?

Wpływ środków chemicznych na środowisko

W tradycyjnych metodach czyszczenia dominują środki chemiczne – agresywne detergenty, rozpuszczalniki organiczne, kwasy czy zasady. Choć potrafią one skutecznie usuwać różnego rodzaju zabrudzenia, to ich stosowanie wiąże się z szeregiem problemów, które coraz częściej stają się nie do zaakceptowania – zarówno z punktu widzenia środowiskowego, jak i ekonomicznego czy zdrowotnego.

Przede wszystkim należy zwrócić uwagę na wpływ chemii czyszczącej na środowisko naturalne. Substancje te, po użyciu, wymagają specjalistycznej utylizacji, ponieważ mogą stanowić zagrożenie dla wód gruntowych, gleby i lokalnych ekosystemów. W wielu przypadkach są one klasyfikowane jako odpady niebezpieczne, których składowanie, transport i neutralizacja generują wysokie koszty i obowiązki administracyjne. Dodatkowo procesy czyszczenia chemicznego często wymagają dużych ilości wody, co w kontekście rosnących kosztów jej pozyskania i problemów z zasobami wodnymi stanowi istotną barierę dla wielu przedsiębiorstw.

Ryzyko dla zdrowia pracowników

Równie istotnym problemem jest wpływ chemicznych środków czyszczących na zdrowie pracowników. Długotrwały kontakt z oparami lub cieczami o wysokiej toksyczności może prowadzić do podrażnień skóry, oczu, układu oddechowego, a w skrajnych przypadkach – do trwałych uszkodzeń zdrowotnych. Wymaga to stosowania zaawansowanych środków ochrony indywidualnej oraz specjalnych procedur BHP, które nie tylko wydłużają czas pracy, ale również zwiększają koszty operacyjne.

Wysokie koszty i niska efektywność chemii

Z perspektywy przedsiębiorstwa istotne są także kwestie operacyjne – czyszczenie chemiczne jest czasochłonne, wymaga przygotowania stanowiska pracy, zabezpieczenia otoczenia oraz oczyszczenia i osuszenia powierzchni po zakończeniu procesu. W praktyce oznacza to długie przestoje produkcyjne, a tym samym straty finansowe. Czyszczenie bez chemii, realizowane z użyciem technologii laserowej, eliminuje niemal wszystkie z wymienionych problemów – nie generuje odpadów, nie stwarza zagrożeń zdrowotnych, nie wymaga stosowania płynów i nie prowadzi do degradacji czyszczonego materiału.

Dlatego coraz więcej firm, szczególnie z branży przemysłowej, motoryzacyjnej czy przetwórczej, decyduje się na wdrożenie alternatywnych, ekologicznych metod czyszczenia, które są bezpieczne, wydajne i bardziej przewidywalne w długim okresie.

Zalety czyszczenia laserowego

Bezpieczeństwo i bezinwazyjne działanie

Jedną z kluczowych zalet czyszczenia laserowego jest jego pełna bezinwazyjność. W przeciwieństwie do metod mechanicznych czy chemicznych, laser nie oddziałuje fizycznie ani chemicznie na powierzchnię materiału. Wiązka światła działa selektywnie, usuwając jedynie zanieczyszczenia, nie naruszając przy tym struktury ani geometrii elementu. To sprawia, że technologia ta doskonale sprawdza się przy oczyszczaniu bardzo precyzyjnych części maszyn, delikatnych form czy nawet zabytkowych detali architektonicznych. Nie dochodzi do żadnych uszkodzeń, pęknięć czy mikrodeformacji, co w przypadku konwencjonalnych metod bywa częstym problemem.

Ekologiczne czyszczenie bez środków chemicznych

W dobie rosnącego znaczenia zrównoważonego rozwoju oraz zaostrzających się regulacji środowiskowych, eliminacja środków chemicznych z procesów przemysłowych staje się nie tylko trendem, ale koniecznością. Czyszczenie bez chemii z wykorzystaniem lasera to odpowiedź na te wymagania – proces odbywa się bez dodatku jakichkolwiek substancji toksycznych, nie powstają ścieki ani odpady niebezpieczne. Brak wody i chemii oznacza także brak konieczności ich magazynowania, transportu i utylizacji, co nie tylko ogranicza koszty, ale też znacznie zmniejsza wpływ działalności zakładu na środowisko naturalne.

Szybkość i efektywność procesu

Czas odgrywa kluczową rolę w każdej działalności produkcyjnej, a technologia laserowa pozwala go zaoszczędzić. Proces czyszczenia jest szybki, a jego przygotowanie minimalne – często nie wymaga nawet demontażu czyszczonych elementów. Dzięki temu można skrócić przestoje linii produkcyjnych, a czyszczenie zintegrować z cyklem operacyjnym maszyn. Co więcej, czyszczenie laserowe jest bardzo powtarzalne, co gwarantuje stabilną jakość i ogranicza ryzyko błędów wynikających z czynnika ludzkiego.

Redukcja kosztów eksploatacyjnych

Choć inwestycja w system do czyszczenia laserowego może wydawać się znacząca na początku, w praktyce bardzo szybko się zwraca. Koszty eksploatacyjne są znikome – nie trzeba kupować środków chemicznych, materiałów ściernych ani ponosić wydatków związanych z ich utylizacją. Nie są również potrzebne żadne specjalne filtry czy systemy odpływowe, ponieważ laser nie generuje płynnych odpadów. Dodatkowo urządzenia laserowe charakteryzują się długą żywotnością, niską awaryjnością oraz prostą konserwacją, co znacząco wpływa na całkowity koszt posiadania.

Uniwersalność zastosowania

Na szczególną uwagę zasługuje również szerokie spektrum zastosowań tej technologii. Laser sprawdza się w różnych branżach i warunkach produkcyjnych – od dużych zakładów przemysłowych po małe warsztaty zajmujące się konserwacją zabytków. Elastyczność parametrów pracy pozwala dostosować proces do niemal każdego rodzaju powierzchni i zanieczyszczenia. Właśnie dlatego technologia czyszczenia laserowego znajduje uznanie zarówno w przemyśle ciężkim, motoryzacyjnym, lotniczym, jak i w branży precyzyjnej czy energetyce.

Zastosowanie czyszczenia laserowego w praktyce

Przemysł ciężki i konstrukcyjny

W branżach związanych z obróbką metali, produkcją konstrukcji stalowych i elementów wielkogabarytowych czyszczenie przemysłowe laserem stało się skuteczną i bezpieczną alternatywą dla metod mechanicznych i chemicznych. Dzięki wysokiej mocy i precyzyjnemu działaniu laser doskonale radzi sobie z trudnymi zanieczyszczeniami, takimi jak gruba warstwa rdzy, stare powłoki malarskie czy zgorzelina hutnicza. Dodatkowym atutem jest możliwość czyszczenia elementów bez ich demontażu – urządzenia laserowe mogą pracować mobilnie, nawet na placu budowy czy w hali produkcyjnej, co skraca czas realizacji i ogranicza koszty logistyczne. Usuwanie rdzy laserem pozwala na przygotowanie powierzchni do dalszych procesów, takich jak spawanie, malowanie czy nakładanie powłok ochronnych, bez konieczności stosowania środków chemicznych ani ściernych.

Motoryzacja, lotnictwo i produkcja precyzyjna

W sektorze motoryzacyjnym i lotniczym precyzja oraz powtarzalność procesów technologicznych są kluczowe. Czyszczenie laserowe wykorzystywane jest tu między innymi do przygotowywania powierzchni pod klejenie i spawanie, usuwania resztek olejów technologicznych, a także oczyszczania form i narzędzi z osadów eksploatacyjnych. Dzięki temu, że laser nie ingeruje w strukturę materiału, nie ma ryzyka uszkodzenia drogich komponentów czy deformacji powierzchni. W przemyśle lotniczym szczególnie istotne jest to, że technologia ta nie pozostawia żadnych mikrocząsteczek ani resztek chemii, co przekłada się na najwyższy poziom czystości wymagany przez normy branżowe. Czyszczenie laserowe dla przemysłu w tych sektorach oznacza większą kontrolę nad jakością i bezpieczeństwem.

Narzędziownie i produkcja form

W produkcji form wtryskowych, tłoczników, matryc czy innych narzędzi precyzyjnych, czystość powierzchni ma bezpośredni wpływ na jakość finalnego produktu. Tradycyjne metody czyszczenia często prowadzą do mikrouszkodzeń lub zmiany wymiarów, co skutkuje problemami w procesie produkcji. W tym kontekście czyszczenie form i narzędzi laserowo staje się rozwiązaniem idealnym – dokładnym, szybkim i nieinwazyjnym. Co więcej, laser pozwala na czyszczenie bez konieczności wyjmowania formy z maszyny, co znacząco skraca przestoje i poprawia ciągłość produkcji. To również sposób na wydłużenie żywotności drogich narzędzi, co bezpośrednio przekłada się na niższe koszty produkcji.

Konserwacja zabytków i renowacje

Choć może się wydawać, że technologia czyszczenia laserowego to domena przemysłu, z powodzeniem stosuje się ją także w konserwacji i renowacji dzieł sztuki, zabytkowych detali architektonicznych oraz obiektów historycznych. Laser umożliwia niezwykle delikatne usuwanie warstw zabrudzeń, bez ingerencji w strukturę kamienia, cegły czy metalu. Dzięki możliwości regulacji parametrów wiązki czyszczenie można prowadzić etapami, precyzyjnie odsłaniając oryginalną fakturę materiału. W przeciwieństwie do metod chemicznych, nie istnieje ryzyko, że substancje wnikną w głąb powierzchni i wywołają niepożądane reakcje. Czyszczenie laserowe to dziś jedno z najbardziej cenionych narzędzi w arsenale konserwatorów zabytków.

Czy to się opłaca? Koszty i efektywność

Inwestycja, która szybko się zwraca

Choć zakup systemu do czyszczenia laserowego może na pierwszy rzut oka wydawać się znaczącym wydatkiem, coraz więcej firm przekonuje się, że jest to inwestycja, która przynosi szybki i wymierny zwrot. W przeciwieństwie do tradycyjnych metod, technologia laserowa nie wymaga stałego zakupu środków chemicznych, materiałów eksploatacyjnych ani dodatkowych systemów filtrujących czy utylizujących. Koszty operacyjne są znacznie niższe, a sama eksploatacja urządzenia jest prosta, czysta i stabilna w dłuższej perspektywie. W efekcie całkowity koszt posiadania systemu laserowego rozkłada się na wiele lat i bardzo szybko zaczyna generować oszczędności.

Redukcja przestojów i zwiększenie wydajności

Jednym z największych kosztów ukrytych, często pomijanych w kalkulacjach, są przestoje w produkcji. Tradycyjne metody czyszczenia – zarówno chemiczne, jak i mechaniczne – wymagają zazwyczaj wyłączenia maszyn, demontażu komponentów i czasochłonnego przygotowania stanowiska. Czyszczenie bez chemii przy użyciu lasera pozwala znacząco ograniczyć te przestoje. W wielu przypadkach możliwe jest przeprowadzenie procesu bez konieczności demontażu elementu, bez wstępnego oczyszczania ani suszenia powierzchni po zakończeniu prac. To oznacza więcej czasu produkcyjnego i mniejsze ryzyko opóźnień.

Dodatkowo, dzięki powtarzalności i precyzji działania lasera, jakość procesu czyszczenia staje się przewidywalna. Nie ma tu miejsca na błędy wynikające z nieprawidłowego doboru środka chemicznego, zbyt agresywnego działania ścierniwa czy nieuwagi pracownika. Zautomatyzowane urządzenia laserowe pozwalają na utrzymanie stałej jakości czyszczenia, co przekłada się na ograniczenie liczby reklamacji, poprawek i strat materiałowych.

Oszczędności operacyjne i długoterminowe korzyści

Kiedy spojrzymy szerzej na całkowity koszt procesu czyszczenia – uwzględniając nie tylko same materiały, ale też czas pracy ludzi, zużycie energii, bezpieczeństwo, utylizację odpadów i zgodność z przepisami – przewaga technologii czyszczenia laserowego staje się jeszcze bardziej widoczna. Brak konieczności zakupu, przechowywania i stosowania środków chemicznych to nie tylko oszczędność finansowa, ale też uproszczenie logistyki wewnętrznej i zmniejszenie ryzyka wypadków przy pracy.

Co więcej, firmy korzystające z nowoczesnych, ekologicznych rozwiązań coraz częściej zyskują przewagę konkurencyjną. Stosowanie technologii laserowej może być także atutem w rozmowach z partnerami biznesowymi, dla których ważne są standardy środowiskowe, jakość i innowacyjność procesów.

Podsumowanie i rekomendacja

Dlaczego warto postawić na czyszczenie laserowe?

W obliczu dynamicznych zmian w przemyśle, rosnących kosztów energii i materiałów eksploatacyjnych, a także coraz bardziej restrykcyjnych wymagań środowiskowych, przedsiębiorstwa poszukują metod, które pozwolą im działać efektywniej, bezpieczniej i bardziej odpowiedzialnie. Czyszczenie laserowe idealnie wpisuje się w te potrzeby – łączy nowoczesną technologię z praktycznymi korzyściami, które odczuwalne są już od pierwszych dni wdrożenia.

To rozwiązanie, które eliminuje konieczność stosowania chemii, minimalizuje ilość odpadów i pozwala na bezpieczną oraz precyzyjną pracę z różnymi typami powierzchni. Sprawdza się zarówno w zakładach produkcyjnych o dużej skali, jak i w mniejszych firmach, które cenią sobie niezawodność i uniwersalność technologii. Jego zastosowanie w takich branżach jak przemysł ciężki, motoryzacyjny, energetyczny, narzędziowy czy konserwatorski potwierdza, że mamy do czynienia z rozwiązaniem o szerokim spektrum możliwości.

Firmy, które decydują się na czyszczenie bez chemii, nie tylko optymalizują koszty, ale także poprawiają warunki pracy, spełniają wymogi zrównoważonego rozwoju i budują nowoczesny, odpowiedzialny wizerunek. Wdrażając technologię czyszczenia laserowego, zyskujesz przewagę technologiczną i wchodzisz na wyższy poziom efektywności operacyjnej.

Jeśli zależy Ci na rozwiązaniu, które łączy ekologię z realnymi oszczędnościami i wysoką skutecznością, czyszczenie laserowe będzie dla Twojej firmy właściwym krokiem.

Chcesz sprawdzić, jak ta technologia sprawdzi się w Twoim zakładzie? Skontaktuj się z nami – doradzimy, dobierzemy odpowiednie rozwiązanie i pomożemy wdrożyć czyszczenie przyszłości już dziś.

Serwis

Serwis