Spawanie delikatnych materiałów to wyzwanie, które wymaga precyzji, doświadczenia i nowoczesnej technologii. Wraz z rosnącym zapotrzebowaniem na spawanie delikatnych materiałów w przemyśle elektronicznym, motoryzacyjnym czy medycznym, coraz częściej sięga się po spawarki laserowe, które gwarantują jakość i niezawodność procesu.

W tym artykule pokażemy, dlaczego spawanie laserowe staje się dominującą metodą w pracy z cienkimi blachami i wymagającymi komponentami. Przedstawimy zasady działania spawarki laserowej CNC, jej zalety, zastosowania oraz porównanie z tradycyjnymi metodami spawania.

Dlaczego delikatne materiały wymagają specjalnych metod spawania?

W przypadku elementów wykonanych z cienkich blach, lekkich stopów czy metali kolorowych, standardowe techniki spawalnicze często okazują się niewystarczające. Spawanie delikatnych materiałów wiąże się z ryzykiem ich uszkodzenia, dlatego wymaga technologii, które oferują maksymalną kontrolę nad procesem i precyzyjne dopasowanie parametrów.

Co rozumiemy przez „delikatne” materiały?

Do tej kategorii zaliczamy m.in.:

- cienkościenne elementy ze stali nierdzewnej,

- cienkie blachy aluminiowe,

- mikrokomponenty ze stopów miedzi czy tytanu.

Są to materiały wrażliwe na nadmierne ciepło, które mogą łatwo ulec przypaleniu, odkształceniu lub nawet przepaleniu podczas procesu spawania.

Problemy w tradycyjnym spawaniu

W przypadku takich materiałów, użycie metod typu MIG, TIG czy elektroda może prowadzić do:

- lokalnych przegrzań i powstawania stref wpływu ciepła (HAZ),

- wypaczeń geometrycznych,

- pogorszenia struktury materiału w miejscu spoiny,

- konieczności dodatkowej obróbki wykańczającej.

Potrzeba precyzyjnej technologii

Z tych względów rośnie zainteresowanie precyzyjnym spawaniem laserowym, które minimalizuje wpływ temperatury na otoczenie spoiny i umożliwia tworzenie czystych, estetycznych połączeń – nawet w bardzo cienkich elementach.

Jak działa spawarka laserowa i dlaczego jest idealna do delikatnych blach?

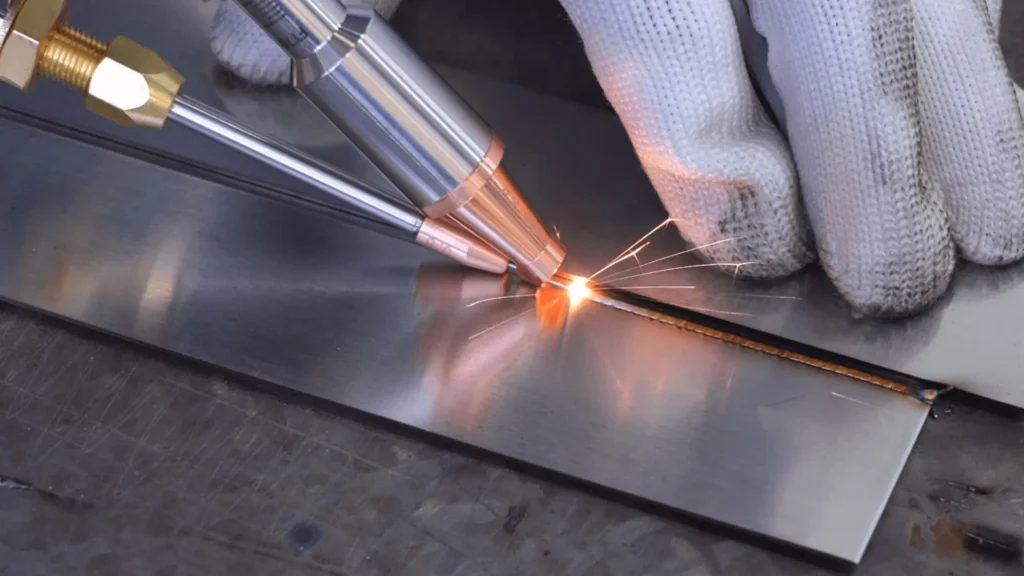

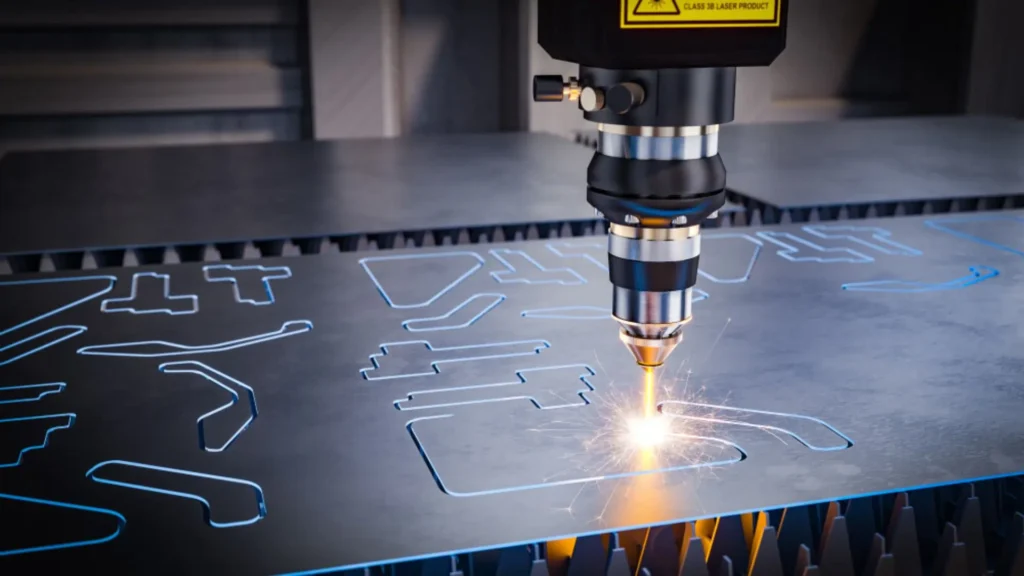

Spawarka laserowa do cienkich blach to urządzenie, które wykorzystuje skoncentrowaną wiązkę światła laserowego do trwałego łączenia elementów metalowych. Dzięki niezwykle wąskiej strefie działania i precyzyjnej kontroli parametrów doskonale sprawdza się w pracy z materiałami wrażliwymi na ciepło i deformacje.

Zasada działania spawarki laserowej

Spawanie laserowe polega na skupieniu silnie energetycznej wiązki światła na niewielkiej powierzchni materiału, powodując jego szybkie stopienie i utworzenie spoiny. W porównaniu do klasycznych metod, technologie spawania laserowego charakteryzują się:

- bardzo małą strefą wpływu ciepła (HAZ),

- minimalnym nagrzewaniem otaczającego materiału,

- brakiem konieczności użycia materiału dodatkowego (choć jest to możliwe).

Dlaczego to rozwiązanie idealne do delikatnych blach?

Dzięki swojej precyzji spawarka laserowa CNC pozwala na:

- zachowanie oryginalnych właściwości materiału wokół spoiny,

- ograniczenie lub całkowitą eliminację odkształceń termicznych,

- spawanie nawet bardzo cienkich blach bez ich przebijania,

- perfekcyjną powtarzalność – szczególnie ważną przy produkcji seryjnej.

Dodatkowy atut: pełna automatyzacja

Współczesne spawarki laserowe pracują w pełni zautomatyzowanych cyklach, co umożliwia integrację z liniami produkcyjnymi, robotami przemysłowymi i systemami kontroli jakości. To nie tylko zwiększa wydajność, ale i eliminuje ryzyko błędu ludzkiego.

Kluczowe zalety spawania laserowego w obróbce delikatnych materiałów

Precyzyjne spawanie laserowe to nie tylko nowoczesna technologia – to konkretne rozwiązanie problemów, które pojawiają się przy pracy z cienkimi i wrażliwymi materiałami. Dzięki niemu możliwe jest osiągnięcie wysokiej jakości spoin bez uszkadzania detalu.

Najważniejsze zalety technologii:

Minimalny wpływ cieplny

Spawanie laserowe charakteryzuje się bardzo małą strefą wpływu ciepła (HAZ), co oznacza, że otoczenie spoiny nie ulega deformacji ani przegrzaniu. To kluczowe przy spawaniu cienkich metali, gdzie każde nadmierne nagrzanie może prowadzić do odkształceń.

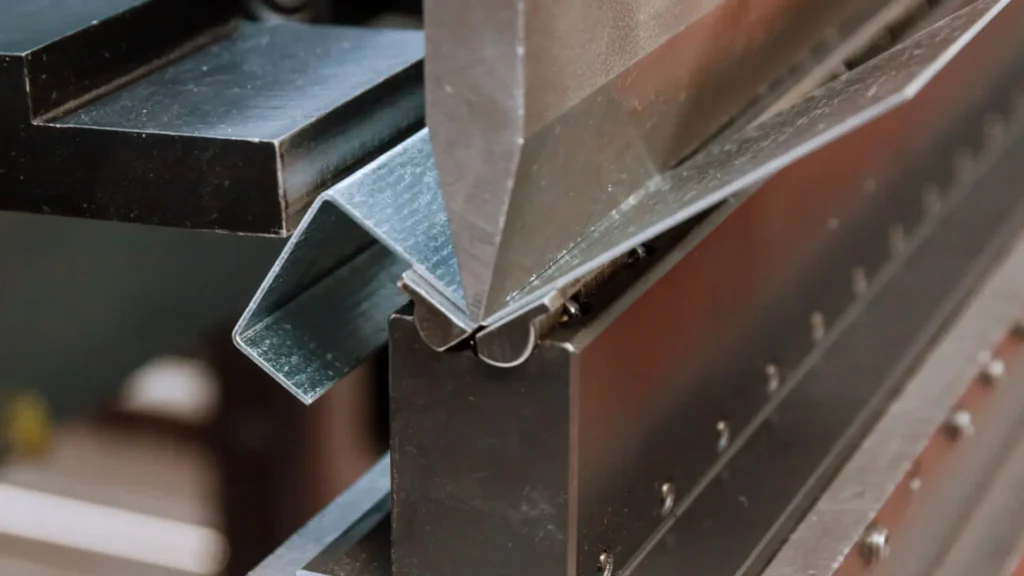

Brak odkształceń i perfekcyjna geometria

Dzięki precyzyjnej kontroli nad parametrami wiązki możliwe jest spawanie bez odkształceń nawet bardzo cienkich blach. Elementy zachowują swój kształt, co eliminuje konieczność późniejszej korekcji czy prostowania.

Estetyka i czystość spoin

Spawarka laserowa do cienkich blach pozwala uzyskać wyjątkowo wąskie i równe spoiny, które w wielu przypadkach nie wymagają dodatkowego szlifowania czy czyszczenia. To ogromna zaleta w branżach, gdzie estetyka jest równie ważna jak trwałość.

Szybkość i powtarzalność

Proces spawania laserowego może być w pełni zautomatyzowany, co zapewnia stałą jakość oraz wysoką prędkość produkcji – szczególnie przy pracy seryjnej. Idealne rozwiązanie dla zakładów nastawionych na efektywność i precyzję.

Możliwość spawania bez materiału dodatkowego

W wielu przypadkach spawanie laserem nie wymaga stosowania drutu lub pręta jako materiału dodatkowego, co przekłada się na mniejsze zużycie materiałów, niższe koszty i czystszy proces.

Praktyczne zastosowania – gdzie sprawdza się spawanie laserowe?

Spawanie laserowe delikatnych materiałów znajduje coraz szersze zastosowanie w wielu gałęziach przemysłu, gdzie liczy się precyzja, estetyka spoin oraz minimalizacja wpływu ciepła na materiał. Dzięki swojej wszechstronności i niezawodności laserowe łączenie materiałów zyskało status technologii z wyboru w wielu wymagających środowiskach produkcyjnych.

Branże najczęściej wykorzystujące spawarki laserowe:

Przemysł medyczny

Produkcja implantów, narzędzi chirurgicznych i urządzeń diagnostycznych wymaga perfekcyjnych spoin bez zanieczyszczeń i odkształceń. Spawanie cienkich blach (np. ze stali nierdzewnej) musi spełniać najwyższe normy czystości i precyzji.

Elektronika i mikromechanika

W tych sektorach spawa się miniaturowe komponenty z cienkich blach miedzianych, niklowych czy aluminiowych. Tu liczy się nie tylko precyzja, ale i brak ingerencji w struktury wewnętrzne podzespołów.

Motoryzacja i przemysł lotniczy

W obu branżach stosuje się spawanie aluminium laserem oraz delikatnych elementów karoserii. Cienkie materiały muszą być łączone w sposób trwały, ale bez zwiększenia masy i ryzyka korozji czy osłabienia konstrukcji.

Produkcja obudów i konstrukcji z blachy

Dotyczy to m.in. obudów do maszyn, urządzeń elektronicznych, rozdzielnic, szaf sterowniczych czy estetycznych paneli zewnętrznych. Spawarka laserowa do cienkich blach pozwala uzyskać idealnie równe spoiny widoczne dla użytkownika końcowego.

Spawarka laserowa a inne metody – porównanie

Choć spawanie laserowe nie jest jedyną technologią stosowaną do łączenia cienkich i wrażliwych materiałów, w wielu przypadkach okazuje się zdecydowanie najbardziej efektywne. Jak wypada w porównaniu z popularnymi metodami, takimi jak MIG, TIG czy mikrospawanie?

Spawanie TIG (wolframowe w osłonie gazu)

- Często wybierane do spawania cienkich blach, jednak wymaga dużego doświadczenia operatora.

- Większa strefa wpływu ciepła, co może powodować odkształcenia.

- Proces wolniejszy i bardziej pracochłonny niż spawanie laserowe.

Spawanie MIG (elektrodą topliwą w osłonie gazu)

- Lepsze do grubszych elementów i konstrukcji niż do delikatnych blach.

- Spoiny mniej precyzyjne, często wymagające późniejszej obróbki.

- Większe zużycie materiału dodatkowego.

Spawanie mikroplazmowe

- Precyzyjna metoda, jednak bardziej kosztowna w eksploatacji i mniej uniwersalna.

- Ograniczenia w szybkości i automatyzacji.

| Kryterium | Spawanie laserowe | TIG | MIG | Mikroplazma |

| Precyzja spoiny | Bardzo wysoka | Średnia | Niska | Wysoka |

| Zniekształcenia materiału | Minimalne | Umiarkowane | Duże | Niskie |

| Możliwość automatyzacji | Wysoka | Ograniczona | Ograniczona | Ograniczona |

| Estetyka i czystość spoiny | Bardzo dobra | Dobra | Słaba | Dobra |

| Koszty eksploatacji | Średnie | Niskie | Średnie | Wysokie |

Czy warto inwestować w technologię laserową?

Choć spawanie laserowe może na pierwszy rzut oka wydawać się bardziej kosztowną inwestycją niż tradycyjne metody, w praktyce przynosi wymierne oszczędności i przewagę konkurencyjną. Dotyczy to szczególnie firm, które na co dzień pracują z cienkimi, wrażliwymi materiałami i oczekują wysokiej jakości wykończenia.

Kiedy spawarka laserowa to dobry wybór?

- Gdy liczy się precyzja spoin i brak odkształceń.

- W produkcji seryjnej, gdzie wymagana jest automatyzacja i powtarzalność.

- W sektorach wymagających czystości procesu – medycyna, elektronika, lotnictwo.

- Gdy zależy Ci na ograniczeniu potrzeby dodatkowej obróbki po spawaniu.

Korzyści długoterminowe:

- Niższe koszty robocizny dzięki automatyzacji.

- Mniejsze zużycie materiałów dodatkowych (lub ich całkowity brak).

- Krótsze czasy cykli produkcyjnych – większa przepustowość.

- Zwiększenie jakości produktów końcowych, co przekłada się na reputację firmy i lojalność klientów.

Integracja z nowoczesną produkcją

Spawarki laserowe CNC z łatwością integrują się z liniami produkcyjnymi, robotami i systemami CAD/CAM. To czyni je doskonałym narzędziem dla firm, które stawiają na automatyzację w duchu Przemysłu 4.0.

Innowacyjne spawanie w praktyce – krok w stronę przyszłości

Spawanie delikatnych materiałów wymaga technologii, która łączy precyzję, niezawodność i pełną kontrolę nad procesem. Właśnie to oferuje spawarka laserowa do cienkich blach – rozwiązanie, które coraz częściej staje się standardem w nowoczesnej produkcji.

Niezależnie od tego, czy działasz w branży medycznej, elektronicznej, motoryzacyjnej czy przemysłowej – precyzyjne spawanie laserowe może diametralnie podnieść jakość Twoich produktów i usprawnić procesy technologiczne.

Jeśli rozważasz wdrożenie tej technologii lub chcesz porozmawiać z naszymi specjalistami o doborze odpowiedniego rozwiązania – skontaktuj się z nami. Pomożemy Ci dopasować sprzęt do potrzeb Twojej produkcji i przygotujemy indywidualną ofertę.